Desmantelamiento Sistema de Refrigeración de la torre de la Central Térmica de Puertollano por Demoliciones Córdoba

Información de Fueyo Editores

El objeto de los trabajos es el desmantelamiento del sistema de refrigeración de la torre de la central térmica de Puertollano. Dentro de la torre existe un sistema de filtrado y refrigeración mediante aspersión de agua, formado en su mayoría por elementos con contenido de amianto y, por lo tanto, peligrosos.

El objeto de los trabajos es el desmantelamiento del sistema de refrigeración de la torre de la central térmica de Puertollano. Dentro de la torre existe un sistema de filtrado y refrigeración mediante aspersión de agua, formado en su mayoría por elementos con contenido de amianto y, por lo tanto, peligrosos.

Información de Fueyo Editores

Los elementos que lo formaban fundamentalmente eran tuberías, aspersores y placas de fibrocemento.

El sistema de refrigeración recoge el agua del reactor a través de un sistema de colectores que, por medio de aspersores, la vierten hacia el foso de la torre a través de una malla de placas, enfriándola y devolviéndola al sistema para ejercer de nuevo la función de refrigeración del mismo.

La torre tiene unas dimensiones aproximadas de 120 m de altura y 80 m de diámetro en su base, es decir, equivalente a unos 5.000 m2 de base.

ALCANCE DE LOS TRABAJOS

Los trabajos a realizar fueron el desmantelamiento y gestión de todos los elementos con contenido de amianto, según marca el RD 396/2006 sobre esta materia. En particular y de forma no exhaustiva, los elementos a retirar fueron los siguientes: una red de distribución de agua consistente en tubería de fibrocemento de 150 mm de diámetro; una tubería perimetral de fibrocemento, también de diámetro de 150 y 200 mm, de regulación de la entrada de aire al interior de la torre de 250 ml (total 5.500 ml.); y unas placas colocadas verticalmente en el espacio central de la torre, que componían una malla de seis (6) niveles o pisos, a través de la cual caía el agua procedente del condensador. Eran en total 490.000 placas. En total, 4.600 toneladas de material con contenido de amianto a desmontar, empaquetar y transportar.

DIFICULTADES Y LIMITACIONES QUE PLANTEÓ EL PROYECTO

- Viento y lluvia

Dentro de las condiciones climatológicas, el viento fue uno de los elementos más importantes. La torre presentaba dos fisuras verticales en su falda, que por medidas de seguridad podían afectar al ritmo de los trabajos. Estas fisuras generaban un problema de estabilidad cuando la velocidad del viento sobrepasaba ciertos límites ya establecidos por la propia Central.

Cuando dichos límites se sobrepasaban, se producía una alarma de viento que suponía la inmediata paralización de los trabajos y la evacuación del personal hasta que se restablecían de nuevo las condiciones climatológicas para trabajar con seguridad.

La lluvia también fue un elemento importante. La posibilidad de alguna precipitación durante la ejecución de los trabajos podía suponer la contaminación de agua acumulada en el foso de la propia torre, contaminando todo el circuito de conducción del sistema de refrigeración de la planta.

- Horario de trabajo

Según la legislación laboral respecto a los trabajos con Riesgo de Amianto, el personal sólo puede operar en labores de desamiantado cuatro horas por jornada. Según este precepto legal, el personal debía realizar su trabajo durante media jornada y directamente parar, dejando sin actividad ni ocupación el resto de la jornada.

Esto no era factible para el cumplimiento de los plazos, ya que prácticamente se duplicaban, e incorporar más personal no era la solución, porque se hacía imposible organizar los trabajos, dadas las limitaciones de espacio y movimiento que presentaba la torre en su interior.

Había, por tanto, que adaptar el sistema a esta situación, de manera que se pudiera operar durante toda la jornada laboral, y encajarlas en el sistema de trabajo.

- Acceso al interior de la torre

Inicialmente la torre sólo presentaba un acceso al interior a través de una puerta situada a 12 m de altura, a la que se accede por una escalera. Esta escalera y puerta era un acceso sólo para personal. Es decir, no está diseñadado para acceder con maquinaria ni para evacuación de materiales.

Quedaba, por tanto, descartado como acceso y medio de evacuación.

- Limitaciones de espacio en el foso para movimiento de vehículos y maquinaria

Dada la limitación de accesos desde el exterior, se planteaba la ejecución de los trabajos desde el foso, accediendo por éste tanto con personal como con vehículos y maquinaria.

El inconveniente que se daba era la diferencia de cota entre el exterior de la torre y el interior del foso de 2,5 metros, por lo que inicialmente no había acceso a vehículos, maquinaria ni personal al interior del foso debido al desnivel existente. había, por tanto, que buscar una solución a ese hándicap.

Resuelto el problema del acceso, se planteaba una gran dificultad clave para el desarrollo de los trabajos. ¿Cómo iban a circular por el foso maquinaria y vehículos? Se comprobó que era imposible introducir medios de elevación mecánicos con un alcance de trabajo mínimo de 14 m, como plataformas elevadoras para el personal, carretillas elevadoras, etc.

Visto el entramado de pilares existente y el escaso espacio entre ellos, se determinó la imposibilidad de realizar el desmontaje de las placas desde la parte inferior del sistema de refrigeración y, por lo tanto, desde el foso. Quedó así descartada la, a priori, mejor opción, que era desmontar desde el interior del foso.

- Evacuación de las placas

Por todo lo anterior, era obvio que el desmontaje de las placas y tuberías debía ejecutarse desde el interior de la torre y sobre el mismo sistema de refrigeración. En este punto apareció un inconveniente determinante, como fue la evacuación de placas y tuberías realizando el desmontaje desde el interior de la torre. hay que recordar, que sólo existía un acceso al interior de la torre y no era válido para la evacuación de materiales por sus características.

- Limitación del movimiento de personal en el interior de la torre

otro aspecto a tener en cuenta después de decidir realizar el desmontaje desde el interior de la torre fue el espacio de movimiento del personal.

El propio sistema de pilares sobre el que se sustentan las placas y tuberías suponía un problema de movilidad para el personal que debía desmontar y trasladar 490.000 placas y 2.500 ml de tubería al exterior de la torre.

Se hizo necesario buscar un sistema para la circulación de todo el material desmontado hasta la zona de evacuación, que no supusiera un trasiego continuo de personal, dada la limitación de movimiento que el interior de la torre presenta.

- Preparación y embalaje de las placas

Al tratarse de una importante cantidad de material, la planificación estimada (plazo de 50 días) obligaba a un alto ritmo de trabajo, por lo que se previó una rápida acumulación de material desmontado, obligando a una rápida y ágil acción de preparación y embalaje del material para el posterior transporte.

Hay que tener en cuenta que según la planificación, la retirada diaria de placas debía de ser de unas 9.800 unidades, a modo de ejemplo y sin contar con las tuberías.

Dado que cualquier sistema de precintado a implantar no se puedía realizar en el foso (por falta de espacio y capacidad de movimiento) había que buscar la manera de realizarlo desde el interior de la torre, sobre el sistema de refrigeración y en la propia zona de desmontaje.

Analizado este aspecto, se apreció que ni en el foso ni en el interior de la torre se daban las condiciones óptimas para implantar uno o varios sistemas de embalaje con material plástico y paletizado del mismo para su posterior transporte.

- Transporte de material y acopios

Desde la dirección de obra y los técnicos de seguridad, se sugirió a no mantener acopios de material en la obra durante y al finalizar los trabajos, por lo que el sistema de trabajo debía de tener en cuenta este condicionante, y permitir que el material prácticamente fuera retirado y cargado inmediatamente al vehículo de transporte y enviado al gestor.

Esto suponía un nuevo reto, pues había que organizar y coordinar todas las labores de desmontado y evacuación con el transporte y el Gestor, de tal manera que en la central nunca existiera un acopio esperando a ser cargado.

A este respecto hay que tener en cuenta que la carga diaria a transportar estaba calculada en unas 92 toneladas, que era necesario transportar al gestor para cumplir con este requisito diariamente.

- Los gestores autorizados

Los gestores que aceptaban este tipo de residuos contaban con un espacio limitado para este residuo en sus instalaciones o, en cualquier caso, las mismas no están preparadas normalmente para aceptar tal cantidad de residuo en tan poco tiempo.

No fue fácil, por tanto, encontrar un gestor que asumiera en su totalidad la gestión del material y, sobre todo, al ritmo de transporte y movimiento que iba a generarse.

Nuevamente, apareció un hándicap que fue necesario resolver para cumplir con la especificación del proyecto de no mantener acopios durante los trabajos en las instalaciones y en el programa de tiempo previsto.

SOLUCIONES ADOPTADAS

- Viento y lluvia

Para solucionar el problema del viento, se creó una alarma desde la propia central, realizando un envío masivo de mensajes a los jefe de obra, técnicos de seguridad y personal de obra advirtiendo del peligro y procediéndose al desalojo de todo el personal de la torre.

Respecto a la lluvia, se realizó el sellado entre el circuito de refrigeración y el propio foso, incorporando al mismo un sistema de filtrado y evacuación autónomo que permitía depurar de sustancias contaminantes el agua acumulada en el interior del foso. De esta forma se evitó una posible acumulación de agua contaminada en el interior del foso y vertido al exterior de agua contaminada con sustancias peligrosas.

- Horario de trabajo

El planteamiento presentado para la ejecución de los trabajos optimizando la jornada laboral completa fue el siguiente: de 14:00 a 18:00 h se realizó el desmontaje de placas y tuberías De esta forma y al finalizar el turno de desmontaje, se procedía a la realización de una medición ambiental de la zona de actuación, la cual era enviada a laboratorio para su análisis.

El resultado de dicha medición estaba en obra antes de las 08:30 h del día siguiente. Una vez recibida se remitía al personal técnico de la propia central, así como al órgano competente de la Comunidad, con objeto de poder comprobar los resultados.

En caso de cumplir las exigencias establecidas, se autorizaba la entrada al interior de la torre sin los equipos necesarios para la manipulación de fibrocemento, permitiendo preparar y organizar los trabajos planificados en el turno tarde.

Esta solución fue vital para cumplir con el programa de trabajos previsto.

- Acceso al interior de la torre

Se planteó utilizar el único acceso existente a la torre, únicamente para el acceso de personal a la zona de trabajo.

- Acceso al interior del foso para vehículos

Tras proceder a la comprobación y estudio de la estructura de la torre, se verificó que existía un único espacio entre algunas diagonales y la separación de los pilares interiores del foso, que permitía introducir un camión y circular dentro del foso en un solo sentido.

Se realizaron dos rampas, de anchura aproximada 3,0 metros, con material seleccionado y con una pendiente del 15% para poder salvar el desnivel existente entre el fondo del foso y la coronación del muro perimetral de contención. De esta forma se solucionó el problema del transporte de placas y tuberías desmontadas, para lo cual fue necesario realizar huecos en los vanos donde se habían construido las rampas, a través de los cuales se realizaró la bajada del material.

- Evacuación de placas

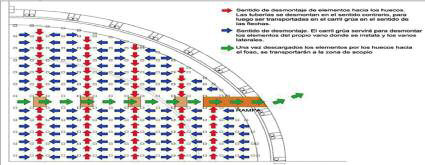

Para la evacuación de las placas desmontadas se propuso la realización de huecos en lugares específicos del entramado de placas, a través de los cuales posibilitaron la evacuación del material. En la figura 4 se observa el detalle de dónde y cuántos huecos se realizan en función del sentido de desmontaje y de la zona de tránsito y salida de los vehículos hacia las rampas.

Para la evacuación de las placas desmontadas se propuso la realización de huecos en lugares específicos del entramado de placas, a través de los cuales posibilitaron la evacuación del material. En la figura 4 se observa el detalle de dónde y cuántos huecos se realizan en función del sentido de desmontaje y de la zona de tránsito y salida de los vehículos hacia las rampas.

En este punto ya se contaba con la posibilidad de introducir un vehículo en el foso para la carga y transporte del material al exterior de la torre, y el sistema de huecos de evacuación de las sacas al foso.

Quedaba por establecer el sistema de transporte de dicho material ya ensacado a dichos huecos y su descenso a la zona de carga. hay que recordar que hay una diferencia de altura de 14,5 metros hasta la base del foso.

Tras muchas deliberaciones y prueba de diferentes opciones, se decidió que el más idóneo era un sistema de traslación del material de manera mecánica mediante carriles guía sobre los pilares portantes con polipastos acoplados a modo de puentes grúa.

Como consecuencia, se decidió montar un carril guía por cada tres calles, permitiendo y agilizando el trasiego de las placas, evitando tener que hacerlo de forma manual.

Al mismo tiempo, sobre los carriles guía, los operarios instalaron los polipastos encargados de trasladar las placas o tuberías hacia los huecos de evacuación. Estos polipastos fueron elegidos minuciosamente en función de su velocidad de traslación, elevación y su capacidad de carga. Iban provistos de cabestrante que portaron las sacas y realizaron su posterior descenso a través de los huecos de evacuación.

El orden de los trabajos realizados fue, en primer lugar, la retirada de tuberías interiores: las tuberías de distribución de agua fueron los primeros elementos a desmontar, al encontrarse sobre el sistema de placas. Dicho desmontaje se realizó de manera mecánica con útiles especiales diseñados al efecto. El orden y su transporte a los huecos se detallan en la figura 7.

Una vez desmontado el sistema de tuberías o colectores, la zona quedó libre y con espacio para proceder a retirar los bloques de placas que forman el sistema.

Por su sistema de instalación hubo que preparar unos útiles especiales para el mejor desmontaje de las mismas por parte del operario, para cumplir con los ritmos de la planificación de obra.

De esta forma se solucionó también la falta de movimiento del personal en el interior de la torre.

Las placas fueron retiradas una a una en el sentido de figura 8 y depositadas sobre los otros vanos para posteriormente ser transportadas por el polipasto hacia su evacuación.

- Preparación embalaje de las placas

En cuanto a la preparación y embalaje de las placas, y después de todo lo anteriormente mencionado, se procedió a realizar el desmontaje de placas y tuberías, depositando el material retirado en sacos big-bags homologadas para el amianto y de medidas específicas, los cuales permitieron agilizar el movimiento interior y evacuación de las placas mediante la ayuda de carriles guía y polipastos.

- Transporte del material y acopios

Solucionada la evacuación de las sacas, así como su descenso hacia el foso con los cabrestantes de los polipastos, el sistema permitía la carga directa de las sacas sobre el vehículo que debía realizar el transporte al gestor directamente.

Solucionada la evacuación de las sacas, así como su descenso hacia el foso con los cabrestantes de los polipastos, el sistema permitía la carga directa de las sacas sobre el vehículo que debía realizar el transporte al gestor directamente.

De esta forma se conseguía cumplir con las exigencias de evitar los acopios en obra y agilizar al máximo el propio transporte, posibilitando cumplir con el programa de trabajos establecido, así como con las indicaciones dadas por la propiedad.

- Gestores autorizados

La forma de proceder ante esta adversidad fue contactar con dos gestores autorizados. El gestor principal fue Recicor XXI, S.L., empresa perteneciente al Grupo Barea, contando con otro gestor de apoyo.

RESUMEN DE LA OBRA EN NÚMEROS

Nº de placas retiradas: 490.000 unidades.

Metros lineales de tubería retirada: 5.500 ml.

Total de toneladas retiradas: 4.600 toneladas.

Media diaria toneladas gestionadas: 92 toneladas.

Media de placas retiradas diariamente: 9.800 unidades.

Nº de unidades de sacas consumidas: 4.600 unidades.

Plazo de ejecución: 50 días.

Personal: 40 personas (técnicos y operarios).

Libros

Libros